非電力行業(yè)的工業(yè)鍋(窯)爐設(shè)備(例如:工業(yè)鍋爐、玻璃陶瓷爐窯、水泥爐窯、鋼鐵冶金燒結(jié)爐、煉焦和石化系統(tǒng)的裂解設(shè)備等)煙氣以及涉及硝酸生產(chǎn)和使用的工藝過程廢氣的排放溫度處于120℃~300℃范圍內(nèi),而目前電力行業(yè)使用的中溫SCR脫硝催化劑的工作溫度為300℃~400℃。

因為非電力行業(yè)的工業(yè)鍋(窯)爐設(shè)備(例如:工業(yè)鍋爐、玻璃陶瓷爐窯、水泥爐窯、鋼鐵冶金燒結(jié)爐、煉焦和石化系統(tǒng)的裂解設(shè)備等)煙氣以及涉及硝酸生產(chǎn)和使用的工藝過程廢氣的排放溫度處于120℃~300℃范圍內(nèi),而目前電力行業(yè)使用的中溫SCR脫硝催化劑的工作溫度為300℃~400℃。因此,非電力行業(yè)難以直接使用中溫(300℃~400℃)SCR催化工藝對NOx排放進行有效控制。低溫SCR脫硝催化劑技術(shù)可以應(yīng)用在工業(yè)鍋爐、水泥玻璃窯爐、冶金鋼鐵燒結(jié)爐、石化催化裂解爐和化工與酸洗設(shè)備等領(lǐng)域,可處理高濃度氮氧化物煙氣(1500mg/Nm3以上)。產(chǎn)品具有能耗低、系統(tǒng)布置方便、催化劑使用壽命長、運行成本低等優(yōu)點,脫硝效率≥85%(最高達99%),已成為焦化、工業(yè)鍋爐、生物質(zhì)鍋爐等行業(yè)煙氣脫硝改造的首選技術(shù)。

低溫SCR脫硝技術(shù)基本原理

低溫SCR技術(shù)是在O2和催化劑存在的條件下,在120~300℃溫度范圍內(nèi),用還原劑NH3將煙氣中的NOx還原為N2和H2O,反應(yīng)原理如下:

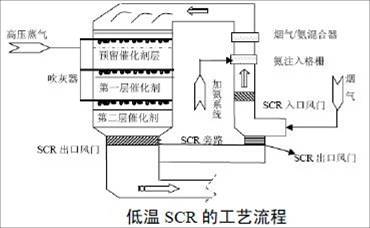

低溫SCR系統(tǒng)脫硝技術(shù)工藝流程

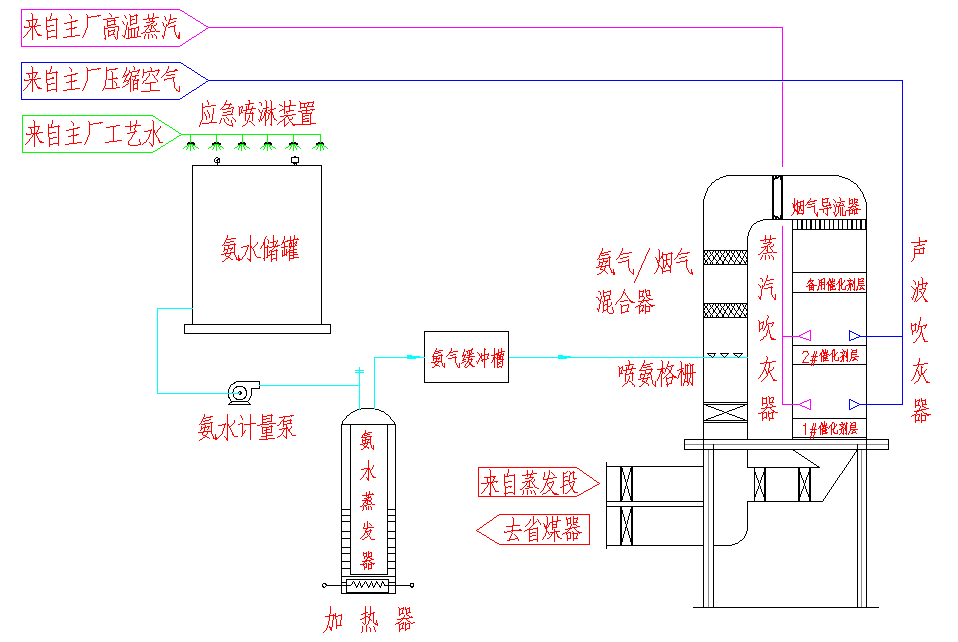

低溫SCR系統(tǒng)由氨儲罐、氨蒸發(fā)器、氨緩沖罐、稀釋風機、氨/空氣混合器、噴氨格柵、混合單元和催化劑組成。氨水或液氨經(jīng)蒸發(fā)器轉(zhuǎn)化為NH3,經(jīng)氨緩沖罐,在氨/空氣混合器內(nèi)稀釋,再經(jīng)噴氨格柵噴入煙道,與煙氣均勻混合,并在低溫SCR反應(yīng)器內(nèi)發(fā)生還原反應(yīng)將NOx去除。工藝流程如下圖所示。

低溫SCR煙氣脫硝工程工藝流程

120~300℃的含氮氧化物氣體進入SCR反應(yīng)器進行脫硝。SCR脫硝工藝包括三大部分:氨氣制備及噴射系統(tǒng),溫度傳感自動測定裝置,SCR反應(yīng)器。SCR脫硝工藝采用的還原劑為一般為液氨、氨水或尿素。

低溫SCR脫硝技術(shù)解決方案

低溫SCR脫硝技術(shù)與中溫SCR脫硝技術(shù)對比,解決了以下技術(shù)難題:

(1)低溫脫硝的吸收塔體積小,安裝簡便,占地面積小。適用于新舊設(shè)備煙氣治理(安裝位置可選擇性強)。

(2)布置在鍋爐的尾部煙道,適用于目前在用爐窯,避免整體結(jié)構(gòu)改造,無需額外場地。脫硝裝置總體成本可大幅度下降。

(3)可布置在半干法脫硫及除塵裝置之后,因此煙氣具有低溫、低塵、低硫的特性,解決了催化劑的堵塞、磨損、硫中毒、堿金屬中毒等問題,維護成本降低,使用壽命提高。

低溫SCR脫硝技術(shù)應(yīng)用效果分析

天津仁德科技有限公司為山西閩光焦化焦爐煙氣脫硝治理工程提供低溫脫硝催化劑。項目投運后,焦爐煙氣中的氮氧化物排放指標由1600mg/Nm³降低至每標立方150mg/Nm³以下,其氮氧化物排放達到了《煉焦化學工業(yè)污染物排放標準》(2015年)新標準。實踐證明:仁德科技低溫SCR技術(shù)具有以下環(huán)保節(jié)能優(yōu)勢:用于目前在用爐窯避免整體結(jié)構(gòu)改造,可節(jié)省占地面積;低溫催化劑用量只有高溫催化劑的70%;低溫設(shè)備投資只有中溫設(shè)備投資的70%。另外,產(chǎn)品還具有煙溫寬范圍選擇(120-300℃)、活性高、應(yīng)用范圍廣等特點。